Терморегулирующий вентиль кондиционера для обеспечения стабильных параметров хладагента в контуре

Терморегулирующий вентиль кондиционера является одной из модификаций класса термостатических вентилей, которые появились еще в конце 90-х годов ушедшего столетия. Их применение мотивировано необходимостью введения автоматического управления функционированием замкнутого контура, в котором процессы теплообмена производятся специальным хладагентом.

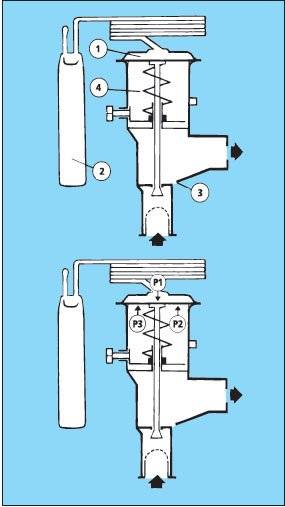

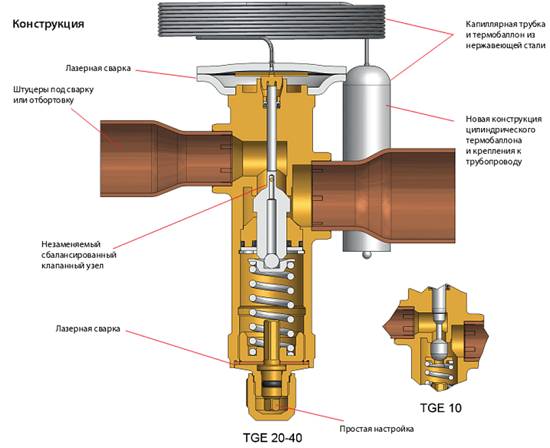

Базовый принцип конструкции термостатического вентиля в конструкции терморегулирующего вентиля (ТРВ) сохранен, то есть рабочее положение запирающего клапана определяется воздействием термостатической головки, реагирующей на изменение температуры теплоносителя. При росте температуры хладагента давление в термобаллоне сообщает движение на закрытие клапана, а при понижении температуры воздуха ослабляется кипение хладагента, что приводит к снижению давления в термобаллоне и, соответственно, к открытию клапана.

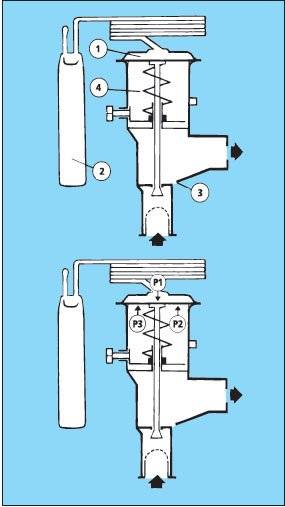

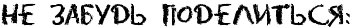

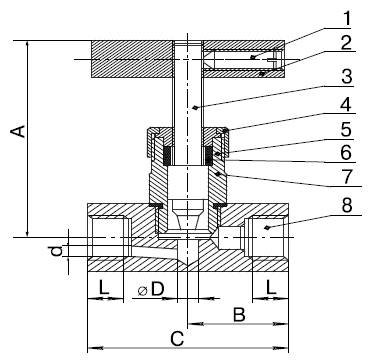

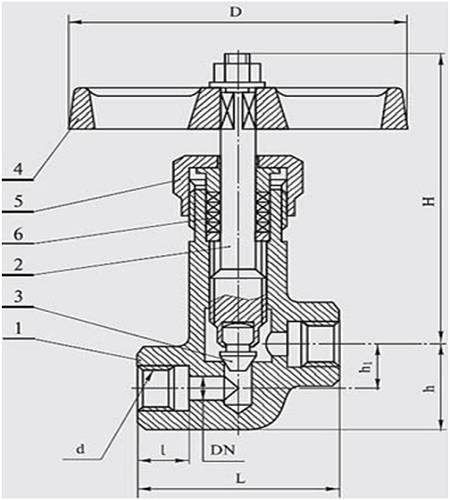

Обобщенная условная схема терморегулирующего вентиля

На схематичном изображении ТРВ показаны следующие его составные части:

- Поз.1 — термочувствительная система;

- Поз. 2 — мембрана;

- Поз. 3 — корпус ТРВ;

- Поз. 4 — регулировочная пружина.

Термочувствительная система (поз. 1) отделена от корпуса вентиля специальной мембраной и соединена с термобаллоном (поз. 2) капиллярной трубкой.

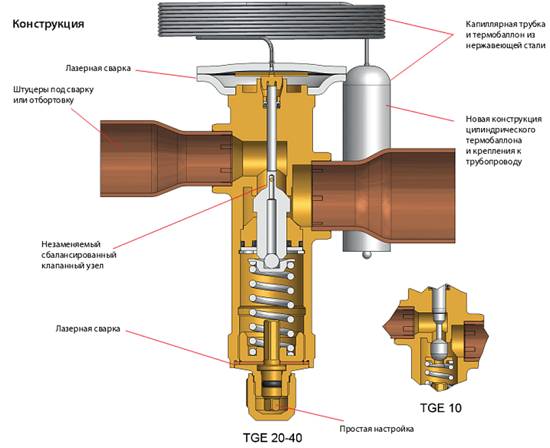

На фото приведен терморегулирующий вентиль с капиллярной трубкой.

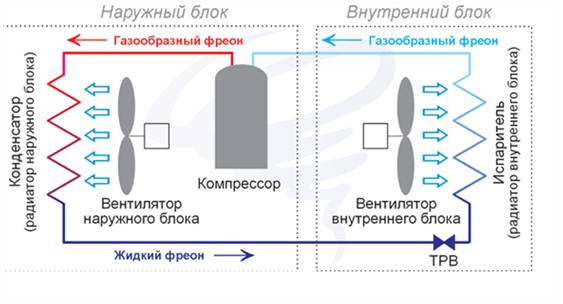

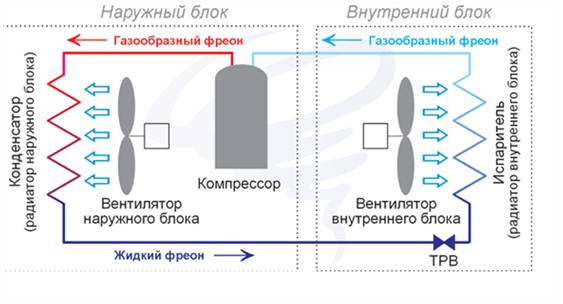

Основные элементы системы охлаждения кондиционера

Теплообмен в контуре системы охлаждения происходит по парокомпрессионному циклу. Для его обеспечения необходимы несколько основных элементов:

- Компрессор, сжимающий хладагент и поддерживающий его циркулирующее движение в контуре;

- Испаритель, являющийся, по сути, радиатором, в котором хладагент испаряется (переход фреона непосредственно из жидкой фазы в газовую);

- Конденсатор, также являющийся радиатором, в котором хладагент конденсируется ( то есть переход газовой фазы в жидкую);

- Устройство расширительное;

- Соединительные трубки.

Для контролируемого протекания процесса дополнительно в систему охлаждения включены:

- Вентиляторы, создающие воздушные потоки для обдувания испарителя или конденсатора для интенсификации теплообмена обоих радиаторов с воздушной средой;

- Терморегулирующий вентиль для понижения давления хладагента перед испарителем.

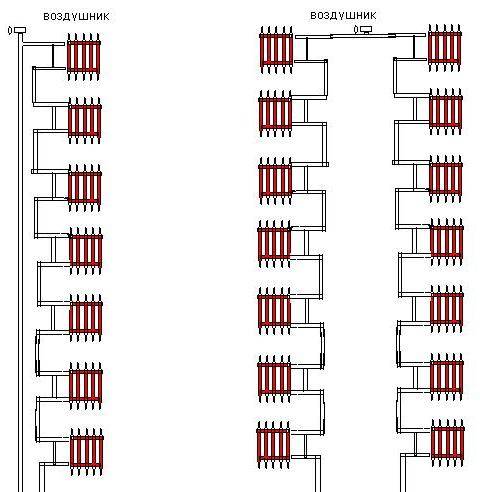

Циклограмма работы охлаждающей системы кондиционера

Поступление из испарителя по соединительным трубкам в компрессор газовой фазы фреона. Параметры хладагента: - Давление — до 5 атм.;

- Температура — до 20 градусов Ц.

- Давление — до 25 атм.;

- Температура — до 90 градусов Ц.

Сжатие в компрессоре хладагента до параметров: Подача сжатого и нагретого фреона по трубкам в конденсатор. В объеме конденсатора хладагент остывает. Происходит переход фреона из газовой фазы в жидкую фазу с выделением тепла, идущего на нагрев воздуха. Параметры жидкого фреона, выходящего из конденсатора, по давлению остаются в тех же пределах, а температура хладагента — на 10 — 20 градусов повыше, чем у окружающего атмосферного воздуха. Нагретый хладагент из конденсатора направляется в вентиль (ТРВ), который для кондиционеров выполнен в виде капиллярной медной или латунной тонкой трубки с внутренним диаметром от 0,66 мм и выше, завитой в спираль. Принцип работы терморегулирующего вентиля в таком конструктивном исполнении заключается в контроле перегрева и недопущения в компрессор частиц жидкости. После прохождения по капиллярной трубке давление снижается до 5 атм., температура фреона падает. После терморегулирующего вентиля остывшая двухфазная смесь низкого давления проходит в испаритель, обдуваемый комнатным теплым воздухом. Уже в испарителе хладагент переходит полностью уже в газовую фазу, отнимая у окружающего воздуха тепло, тем самым охлаждая воздух в комнате. Фреон в своей газовой фазе низкого давления заново поступает в компрессор для повторения цикла циркуляции. Это важно! Серьезные технические проблемы возникают в работе системы охлаждения при попадании в компрессор жидкой фазы хладагента. Вследствие несжимаемости жидкостей, жидкие частицы спровоцируют гидроудар, выводящий компрессор из строя. Такое может произойти, если фреон в испарителе не перешел полностью в газовую фазу. Основные причины — загрязненность фильтров, (от чего ухудшается теплообмен) и поступление в испаритель переохлажденного фреона, вызванное низкой температурой наружного воздуха.

|

|