Термодиффузионное цинкование металла

Чтобы металлические детали служили дольше, чем положено, их следует покрывать специальными защитными слоями. Именно таким слоем и является цинковое покрытие. Оно способно обеспечить любому изделию как механическую, так и электрохимическую защиту.

Цинк, как известно, очень легко вступает в химическую реакцию со многими элементами, поскольку является активным металлом, стоящим во втором периоде таблицы Менделеева. Из простейших опытов видно, что, вступая в реакцию с воздухом или водой, на поверхности самого цинка будет образовываться плёнка. Именно она и будет защищать металлические изделия от вредных воздействий. Получают же такую защитную плёнку на металлических изделиях, применяя термодиффузионное цинкование. Содержание

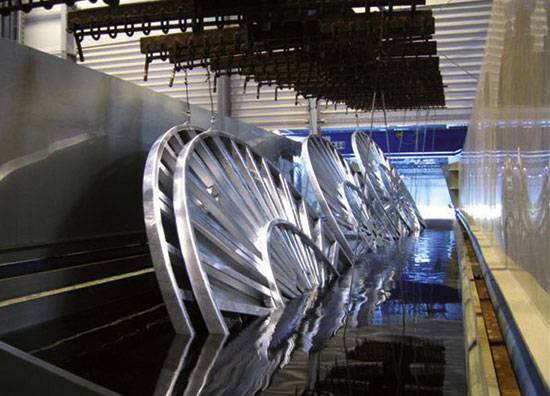

Процесс термодиффузионного цинкованияСуть процесса термодиффузии заключается в напылении тонкого слоя цинка на поверхность изделия при определённой температуре. Самым первым этапом в процессе напыления будет тщательная очистка поверхностей детали. Например, остатки масла удаляют в дигрейзере, а вот окалина и ржавчина хорошо очищаются в дробемётной установке. Также могут применяться ультразвуковая и пескоструйная обработка в случае необходимости проведения дополнительной очистки. Очищенные изделия приходят на загрузку, где их помещают на специальную тележку. На ней все изделия взвешивают, чтобы узнать какое количество цинковой смеси понадобиться распылить. Соответственно чем больше будет добавлено смеси, тем толще будет наносимое покрытие. Обычно покрытие составляет от пяти до ста микрон. Дальше детали помещаются в муфельную печь, где и происходит термодиффузионное цинкование металла. Температура в печи колеблется от 290 до 400°C. Нужный температурный режим выбирается в соответствии с типом изделия, маркой стали и нормативами производителя. Длительность нанесения цинка равна 90 или 180 минутам. Продолжительность процесса будет зависеть от того, какой мощности используется оборудование для термодиффузионного цинкования и какой тип цинковой смеси выбран. Нужно отметить, что в течение всего времени напыления контейнер с деталями постоянно вращается. Это нужно для того, чтобы частицы цинка оседали на изделиях равномерно. После завершения напыления и разгрузки контейнера процесс термодиффузионного цинкования не заканчивается. Далее наступает этап пассивации. Детали направляются в другую установку, в которой проходят обработку пассивационным (фосфорным) раствором. Он делает изделия невосприимчивыми к агрессивному атмосферному воздуху. Параллельно с пассивацией делают галтовку (очистку поверхности от заусенцев) пластмассовыми или керамическими чипсами. Галтовка позволяет заметно улучшить внешний вид детали и повысить её качество. Если необходимо выполнить в дальнейшем пластификацию, склейку или окрашивание деталей, то пассивацию проводят всего один раз. Если этого не требуется, то пассивация выполняется повторно. Самый последний этап термодиффузионного цинкования — высушивание деталей. Для этого используется специальная установка термодиффузионного цинкования проходного типа. Преимущества термодиффузионного цинкованиястойкость изделий к коррозии (до двух месяцев нахождения в камере из соляного тумана без изменения свойств); Недостатки термодиффузионного цинкованиянизкая производительность всего процесса; Область применения термодиффузионного цинкованияТермодиффузионное цинкование метизов и крепёжных систем — это наиболее востребованный и популярный метод. Достоинство его в том, что метизы и крепежи обойдутся намного дешевле импортных аналогов, а вот эксплуатационные характеристики будут значительно выше. Также с помощью термодиффузионного цинкования обрабатывают арматуру, фитинги, полые и резьбовые детали, трубы, детали со сквозными и глухими отверстиями, мебельную фурнитуру, автодетали, элементы железнодорожных и контактных сетей, мостовые ограждения.

|

Загрузка. Пожалуйста, подождите...